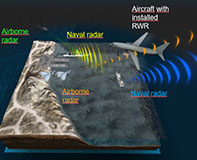

随着激光跟踪仪技术的产生,这种新型大尺寸的测量方式受到航空制造业的广泛关注。利用跟踪仪,航空业以更灵活的方式取代了之前的装配工装的装配方式,推出MMA测量辅助装配技术。激光跟踪仪通过对定位机构、目标产品等进行监控,并采集装配对象的必要站姿信息,处理、传递数据信息给中央控制台和控制系统,以帮助自动定位机构的调姿运动。

应用案例:A400M利用Leica激光跟踪仪实现自动装配

A400M或者称为“灰色巨人”的项目是空客集团最大的碳纤维机翼组装项目,也是未来A350组装项目的重要一步。电子飞行控制、碳纤维复合结构以及自动上下料系统这些特色将为军用机组带来新的操作性与安全性标准。对工厂六亿欧元的投入将实现年产28架飞机的高产出。

事实上,EADS已经采用了激光跟踪仪的组合,配备自动定位系统在空客军用飞机的猎鹰F7X水平尾翼的装配项目。在此之后,空客军用飞机公司使用Leica激光跟踪仪用于型架的装配。几乎所有的工装都采用Leica LTD激光跟踪仪进行测量。Leica工业测量系统的激光跟踪仪成为EADS品质控制的重要一员。

EADS然后为机身启动了大型的数控定位装置,机翼之间以及机身与机翼的装配,采用了两台Leica激光跟踪仪,以便有最好的可视性。但是自动化和系统整合的实现给项目组提出三倍的挑战,因为三个装配站使用了三种不同的数控软件。来自Leica开放的软件结构使得系统整合对于分包商来说非常的容易。

在机身装配站,8台相机负责控制铆钉的位置,并包括整个工作站的安全控制。不需要操作人员控制两台Leica激光跟踪仪。软件能够实现所有的控制,一个训练有素的操作人员进行现场检查,利用反射球间或在测量之前进行检查。这就是所有需要做的!跟踪仪将信息反馈到数控定位装置的控制器中。通过计算获得现有位置与未来需要到达的位置。一旦获得正确的位置,该位置将会存储,被用于整个过程。在此之后,不需要任何的其它修正。

Leica激光跟踪仪开放的结构与全自动系统,使得整个测量工作很快就能完成。