海克斯康的测量技术提供了精确的测量结果,并可快速提供海量的数据,通过工业计量与地理空间信息软件进行数据的处理与可视化,帮助用户生成、管理与分享信息,实现更高的效率、更好的品质,并利用多维数据而实现更好、更快的运行决策。

受益于全球航空市场的快速增长,飞机制造也开始从“要精度”走向“品质、效率和产能兼收并蓄”的新阶段。此时,普通意义的精密测量已经不能满足现代航空制造业的节奏,除了要求精密测量设备本身实现测量效率的改进和提升,以精密测量设备为中心,扩展各种提升效率的自动化工具、测量软件甚或是提升质量管理水平的测量管理系统,将成为把航空制造业带向下一个高品质、高效率、低成本发展里程碑的重要手段。

下文通过航空业三类典型的测量应用案例(航空发动机、零部件与飞机装配)展现海克斯康的最新测量技术。

航空发动机:挑战尖端的测量难题

飞机制造中的核心环节必然是发动机的制造,其中发动机制造中的难点在于叶片、叶轮叶盘、齿轮齿弧、机匣等典型零部件的制造,为了配合其高效率过程控制,各大飞机制造供应商毫不吝惜其在质量检测中的严谨和投入,除了质检设备本身的可靠和稳定性,各种新的效率增长点成为他们考量精密测量方案的重要因素。

发动机应用案例(一):助力MTU叶盘生产产能提升

齿轮传动涡扇喷气发动机的生产是MTU与美国惠普合作的新项目,也是其成功的核心业务之一。其中,MTU负责低压涡轮机上叶盘的制造。因为其订单量的不断增长,MTU面临产能提升的挑战 - 将产能从目前的600个提升到2016年的3500个!

缩短测量时间、减小测量不确定度、过程稳定性以及测试设备能力的验证,成为MTU有效监测叶盘品质、寻求测量合作伙伴的主要指标。

10家测量设备制造商参与了MTU的竞标,就一个样件的典型参数和形状误差进行比对竞争, 最终,凭借Leitz PMM-C超高精密测量机、转台、标准夹具、QUINDOS和I++ Simulator测量软件构成的测量方案,海克斯康基测量最终获胜,并前后在MTU安装了八台相同配置的Leitz PMM-C测量系统。

通过来自海克斯康测量的方案,MTU叶盘的整体检测时间缩短了65%,叶片轮廓测量时间缩短了75%。其中,归功于I++ Simulator脱机编程的功能,MTU质检不再被生产过程束缚,不需要测量机、叶盘的实体参与,所有编程和优化程序过程完全在仿真虚拟环境下完成。

现在,只有十名人员组成的MTU航空发动机测量团队,能够轻松控制八台测量系统的叶盘检测任务。最终的成效证明,所有的一切都是值得的。

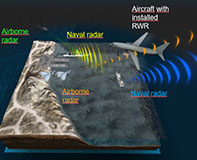

发动机应用案例(二):探测机匣深处

瑞士RUAG Emmen工厂,有约1000名员工,专业从事复杂铝和铝合金零部件的制造,主要应用于航空和国防装备工业。该工厂专为GE的CF34-10E型喷气发动机生产机匣,比如用于新一代的Embraer 190 / 195型飞机。这一接近圆柱体的工件有着1500 mm的直径,高度在600 mm,但是其壁很薄。