中国石化生[2013]178号《中国石化仪表联锁保护系统管理规定(试行)》文件,要求加强仪表联锁系统管理,保证装置安全、稳定、长周期运行。根据文件精神,我们决定对原有自保系统进行改造,将原系统更换为和利时集团开发的安全仪表系统(SIS)。

一、SIS系统主要改造内容

该项目SIS系统主要用于油品一站液化气球罐区的联锁保护,形成2个系统IO柜和1个工程师站;当系统监测参数达到联锁设定值时系统对相应设备起联锁保护作用。

项目需整改的工作量主要是对原有系统进行全面改造:

(1)将原有操作系统更换为WINDOWS XP操作系统;

(2)将原有控制器更换到和利时最新版本;

(3)增加2个系统柜,1台平面式操作台及一套计算机及显示器;

(4)将软件狗更换为最新的USB端口软件狗;

(5)对所有机柜、卡件、安全栅、接线端子进行更换并增加相应的备件,以确保生产安全。

二、SIS系统设计方案

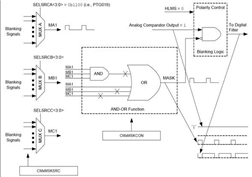

随着石化行业的安全理念越来越强,对生产现场的仪表及控制系统的可靠性要求愈加严格,根据中石化的相关要求,结合石化总厂的厂区实际情况,决定使用和利时公司提供的SIS系统(即HiaGuard系统采用带诊断的三取二架构),为总厂的安全生产提供可靠保障。

三、实施过程和效果

1、SIS系统硬件改造

由于设备长时间的运行,操作平台及设备老化严重,我们首先将液化气球罐自保系统与原有常规仪表的DCS系统分离,拆除原有的信号线。设置独立的联系保护系统,并对操作平台进行升级,更换老化卡件,安装SIS系统机柜3个,安装操作台1个,交换机2台。

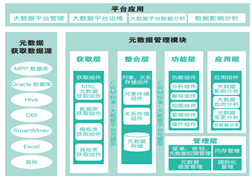

2、SIS系统软件改造

增设工程师站一套,卡件1套,控制系升级换代,对独立的联系保护系统(SIS)进行组态调试,完成系统组态、流程图组态,使系统运行程序达到最优。通过更换操作计算机,优化自保系统,提高了系统的安全性和适用性。

3、SIS系统控制回路整改

通过整理班组维护记录,对各回路的故障率进行统计,并进行故障分类,对故障率高的回路进行整改,更换了部分回路的电缆, 重新上接线卡子,标记出线号。更换室内机柜安全栅126个,以保证回路数据的准确传输。拆除、安装了263多条仪表信号线,校对了200多个信号对接点。对所有改动过的点进行了单校、联校,并对联锁项目进行调试,确保联锁动作完好,为液化气罐区的安全平稳运行提供了有力的保证。

4、SIS系统三重冗余的实现

该系统与一站罐区检测共用一套DCS系统,存在单控制器运行,板卡也不冗余,不符合中石化下发的联锁保护系统的文件规定,因此在设置独立的联系保护系统的同时,我们为系统增加了三重冗余的卡件16块,从而保证了系统三重冗余的实现。

5、SIS系统快速切断功能

为了充分保证该系统的安全可靠性,我们还在在操作台上增加了联锁按钮,实现快速切断。经过相应的改造,安全仪表系统(SIS)才能达到中国石化生[2013]178号《中国石化仪表联锁保护系统管理规定(试行)》文件的要求:加强仪表联锁系统管理,保证装置安全、稳定、长周期运行。

四、效益分析

安全仪表系统(SIS)的配置高,对装置生产安全具有有效的防护能力。如果 SIS自动投用率低,就会造成误动作,将使生产无法正常进行,而引起巨大的经济损失;SIS自动投用率高,就能提高生产安全保障能力。

油品一站液化气球罐SIS系统的成功实施,从控制性能看,当仪器检测到可燃气体泄漏时,自动快速关闭紧急切断球阀,切断液化气的供给,及时制止恶性事故的发生。可在中央控制室内集中控制,远距离遥控,紧急关闭事故现场的管线供气,进行紧急止漏,防止介质大量泄漏,避免或减少事故的发生。液化气泄漏事故所造成的损害是无法估量的,轻则影响全厂的正常生产,重则危及我们的生命。