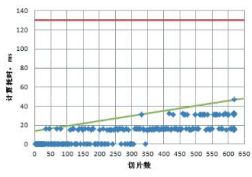

图1 有限差分算法求解的一般图解

利用显式有限差分法求解节点(i,j)温度时需要利用到本身以及周围四个节点上一时刻温度和物性参数。这里定义,若节点(i,j)周围四个点取同样的物性参数,称为精简差分法(SDM);若四个点采取各自的物性参数,则称为完全差分法(CDM)。求解过程中,当节点(i,j)和周围四个节点同为相同的相,则算法不存在误差,若出现图1中所示液相等温线(或固相等温线)穿过节点(i,j)的情况,则利用节点(i-1,j)和节点(i,j+1)利用节点(i,j)的物性参数则存在很大的误差。特别是在两相区存在潜热释放,则误差会更大。

采用精简算法计算获得的温度场数据精度低,特别是结晶器出口坯壳厚度与实际误差较大。对凝固进程预测偏前,导致凝固终点及压下区间存在较大误差。其主要原因是对不同节点参数选择的问题。图1给出了有限差分算法求解的一般图解。

如果消除此类误差,最好的方法即是完全差分算法。

连铸动态二冷配水的精确程度,取决于热物性参数选取的准确性、程序计算响应的准确性以及目标温度设定的准确性。以此来进行精细动态二冷配水的研究。

为此,本研究针对某厂板坯连铸,开发了基于二维温度场求解的在线动态二冷控制模型。该模型采用显式的完全有限差分算法,考虑了液、固相线穿过差分节点的极端过程。其中,自主开发了钢的高温热物性参数计算软件。同时,采用多线程并行计算,在计算精度和计算效率两方面都很好地满足了在线控制的要求。通过现场的应用,与传统的一维模型PID目标表面温度算法相比,具有表面温度波动小,控制精度高的巨大优势。

2.动态热跟踪计算模型

动态二冷模型是在求解传热微分方程的基础上,考虑浇注工艺(钢种、浇注温度和拉坯速度等)实际变化的综合控制模型。其具体控制思路与建立参见文献[9]。钢种的热物性参数与时间相关,其具体的计算参见文献[10]。在此不再赘述。如上所述,本模型采用以坯龄计算为基础的二维切片法对板坯进行温度场求解,取1/4切片为计算域。

其切片划分与计算域如图2所示。

图2 动态热跟踪模型切片划分示意图