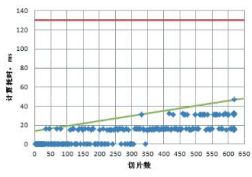

图5 并行计算测试计算耗时与切片数之间关系图

3.二冷水设定研究与效果分析

并行二维计算模型开发后,在某铸机服务器上开环运行。其运行稳定,且能根据实际生产过程实际情况做出相应的处理。可以实现随着浇次开始启动模型温度场计算,并完成二冷水量和轻压下辊缝计算;实现浇次结束后,模型进入数据保存与等待状态。能够根据二冷水回路打开关闭逻辑进行水量控制。模型计算实时性可以得到保证。该铸机上线之初,采用传统一维模型,采用PID目标温度调节的精简差分算法。以下对两种模型的控制情况做一对比。生产钢种以低碳钢为主,详细对比如表2所示。

表2 多线程并行计算模型与现有某模型功能对比表

比较生产4天,生产炉次共6炉。图6和图7给出了两种模型针对某回路的对比曲线。其中SGAI_LS代表二维多线程并行计算模型,BS_LS代表一维精简算法模型。

图6 二维并行模型与一维精简模型拉速平稳时水量对比

图7 二维并行模型与一维精简模型拉速变化时水量对比

整体上来看,两模型的设定基本一致。在局部放大图中可以看出,在拉速平稳阶段,一维精简模型关于水量设定值要比多线程并行计算模型设定值有较大的波动。在拉速波动期间两模型设定水量趋势基本一致,但多线程并行计算模型设定曲线较平滑。

图8和图9给出了二维并行模型与一维精简模型针对回路11从开浇末期至拉速平稳阶段水量对比曲线。从图中可以看出一维精简模型在拉速平稳开始时刻,出现水量设定振荡情况。其他回路与此对比情况类似,不再赘述。

图8 二维并行模型与一维精简模型开浇至拉速平稳阶段水量对比

图9 二维并行模型与一维精简模型平稳浇铸时水量对比

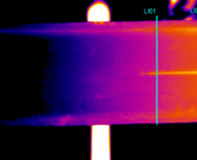

同时,通过射钉实验验证,二维并行计算模型计算的铸坯凝固进程也与实际更为吻合,如图10所示。

图10 拉速0.85m/min条件下二维并行模型计算结果与射钉试验结果对比

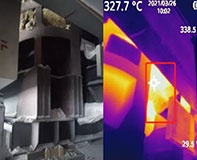

图11所示的是SPHC钢种的低倍照片,可以看出内部组织平整光滑,致密良好,无明显缺陷。