在轧辊操作侧辊颈端断口脱离了轴承座约束后,辊颈已经断裂的,并且失控的轧辊在综合受力的状态下,辊身在带钢边缘应力集中处发生断裂。

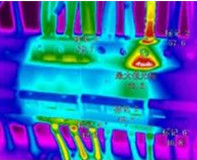

操作侧辊颈发生断裂之后,轧辊辊身受力状况更为复杂。除了承受轧制过程中的综合轧制力之外,还要承受操作侧端因断口而产生出的辊身跳动及带钢行走中摩擦力。在各种复杂且变动应力的共同作用下,辊身断口外缘边部产生出多处不规整的碎片。与此同时,在辊身断口边缘处出现了辊面撕裂状的剥落。

根据上述分析,W019#轧辊在断辊事故发生过程中,操作侧辊颈断口先于辊身断裂。

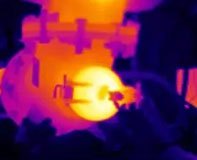

轧辊辊颈材质与轧辊芯部相同,为无限冷硬球墨铸铁材质,具有一定的韧性。但断口表现为脆性断裂,且在断口与轴承进油孔保持在同一平面上,因而有理由认为:轴承进油孔与此次轧辊事故有直接的关联。

W019#高铬铸铁轧辊断辊失效首先发生在辊颈部位断口II,属于脆性断裂,断裂原因与辊颈部位的轴承进油孔关系密切。辊身断口I是在断口II发生后的形成的次生断口。在事故防范中应采取下列措施:

改进轧辊轴承进油孔设计,减少在辊颈薄弱部位所承受的剪应力影响;在进油孔加工中提高操作水平,避免裂纹源的产生;提高轧辊芯部的球化处理工艺,可有效防止此类轧辊事故的发生。轧辊事故分析需要完整的相关数据及资料, 完整的数据资料在事故分析中发挥了重要作用。