可推断出当日的铁量偏差。

4) 热平衡模型

高温区热模型是以高温区的能量守恒为依据建立的,通过高温区域的热量收入与热量支出计算热指数,反映炉内热量消耗状况,分析高炉冶炼过程的优劣。

5) 渣铁平衡模型

炉缸平衡模型是通过计算理论产铁速度和实际出铁速度之差在一定时间内的累积情况,从而反映出炉缸内的渣铁储存情况。同时记录出铁的开始及结束时间、铁量、速度、及温度。

6) 炉缸侵蚀模型

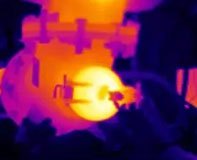

模型以传热学为基础,采用有限差分的方法进行离散,建立柱坐标系下的二维稳态和非稳态温度场模型;模型解决了侵蚀过程中“边界不定”的问题,实现动态侵蚀边界下的温度场计算,并考虑了侵蚀过程中的凝结现象,实现了凝结层位置的计算及凝结发生情况下的温度场计算;模型中采用人工智能算法并结合模型特点进行了改进,实现无需人工干预的全自动模式,能够针对不同大小、不同结构、不同材质砌筑的炉缸炉底,方便地对炉缸炉底的侵蚀状况和凝结状况进行监测及图像还原。

7) 炉身热负荷模型

利用传热学原理,计算炉身砖衬内的温度场,从而反映炉身各段炉型的变化,并画出变化后的炉型。同时帮助高炉操作者及时发现高炉冷却设备与砖衬之间是否存在串气现象。

8) 铁水温度预测模型

铁水温度预测模型是利用人工神经网络算法结合高炉生产实际建立的。通过大量在线试验对影响铁水温度的因素进行优化筛选,最终确定5个最佳输入层变量。人工神经网络中采用自适应调整学习率和附加动量因子的梯度下降法,提高网络收敛速度和精度。为有效适应炉况变化,样本库采用动态实时更新方式,并定时对更新后的样本库进行训练,每次网络训练对隐含层个数进行重新确定,以达到更好效果。可以对铁水温度进行预测,有助于工长提前知道铁水温度的趋向,稳定炉况。http://www.industryinspection.com

9)炉身冶炼过程模拟模型

根据配料计算的结果和实际装料情况,直观地显示任意时刻的一批料的信息,包括下料批数、焦比、焦丁、碱度以及当前时刻在高炉内的位置等,帮助高炉操作者了解下料速度及高炉冶炼周期。

10)数据有效性判断模型

对采集到数据库的数据进行分析,剔除异常数据,帮助高炉操作者及时发现检测设备故障,为专家系统提供准确数据。

3.5 高炉专家系统人机界面及功能

专家系统人机界面包括九大类:专家系统、数学模型、数据输入、参数修改、趋势显示、系统维护、报警系统、管理系统、帮助信息等,见表1。

4 、高炉检测数据的设置

4.1 炉体主要检测点的分布

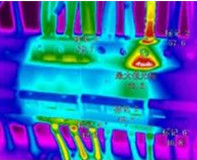

1)炉缸、炉底区域的温度在线检测,共计544点。

在炉基设有3点热电偶。

炉底第一层炭砖下设有1层热电偶,共9点。

炉底第一层及第二层炭砖顶面设2层热电偶,每层66个测点,共132点。

炉缸壁共设8层热电偶,每层48点,共计384个测点。

铁口两侧共设16点热电偶。

炉缸铜冷却壁每块设1点温度检测,共120点。