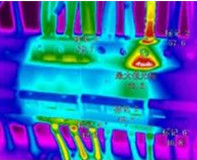

炉腹、炉腰及炉身下部铜冷却壁每块设1点温度检测,共4层,每层52点,共208点;每4块铜冷却壁再加设1点温度检测,每层13点,共52点;合计260点。

炉身中部及上部铸铁冷却壁每4块冷却壁加设2点温度检测,共7层,每层26点,共182点。

3)风口设36套压差检测点,以计算每个风口的风速。

4)炉腰、炉身下部位设4层炉体静压力检测装置,每层设4个测压点,共16点。

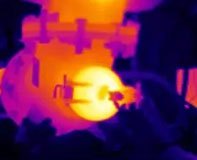

5)炉喉设固定测温装置,共设25个测温点,可以在线检测炉喉煤气分布状况,从而推断煤气分布状态、炉料分布状况和煤气利用情况。

6)炉喉钢砖表面设1层温度在线检测,共10点。

4.2 炉体系统其它在线检测点

热风温度及压力检测;入炉风量检测;软水冷却系统温度、压力、流量检测;工业水冷却系统温度、压力、流量检测等。

4.3 在其它系统设置的检测

原料成分检测;铁水成分检测;喷吹物成分检测;高炉煤气成分连续检测;喷煤量;铁水温度连续检测;出铁重量连续检测;炉顶煤气温度及压力检测;空气湿度检测;冷风中氧含量检测;焦炭灰分及瓦斯灰成分检测等。

5 、技术应用前景

目前,国外的高炉专家系统主要有芬兰罗德洛基和奥钢联两种,在国内的应用比较广泛,由于国内的原燃料复杂,使得这些引进的系统并未发挥应有的作用,普遍存在以下不足:功能成型,不能按照国内用户需要进行定制开发;不能很好地适应国内高炉的操作习惯和原燃料条件的变化;源代码保密不公开,使得系统的修改、维护和优化受到阻碍。

迁钢高炉新型专家系统的成功应用,标志着首钢自主研发的高炉专家系统整体水平已达国内先进水平,具有良好的应用前景及推广价值。

2)炉体冷却壁的壁体温度检测,共562点。

6、 高炉专家系统成功应用是团队智慧的结晶

首钢国际工程公司以“三高、四个一流”为宗旨,积极汲取、消化国内外先进技术,与首钢自动化信息技术有限公司、迁钢公司等相关企业、科研院所紧密合作,形成了研究、设计、生产操作的合作团队,充分发挥多年来积累的技术成果,以及与生产操作密切结合的优越条件,将高炉专家系统技术不断创新发展。