在钢铁工业中,热轧过程中的加热炉的能耗占全厂总能耗的60%以上,因此降低加热炉的能源消耗问题具有十分重要的意义。解决好加热炉问题,除了大量节约能源之外,还能减少钢坯的氧化烧损和提高加热质量、延长炉体寿命、减少含有有害气体的黑烟生成、提高操作水平和管理水平、减轻工人劳动强度。飞天智能加热炉自动化控制系统为以上各目标的实现提供了一整套方案。

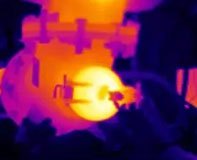

下面以某钢铁公司中板厂两座连续推钢式加热炉为例说明。用燃料加热的多段连续式加热炉具有大惯性、滞后,非线性等对象特性,内部是个多变量系统,相互耦合,结构复杂,又有许多干扰因素影响,详细描述炉内热交换机理的方程组是很复杂的。因为这些方程包括有关辐射、对流和传导的关系式,难以建立精确的数学模型。因此,一般的调节满足不了加热炉的控制要求,必须采用智能控制。

一、系统的构成:

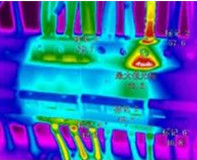

该系统既具有常规控制(数据采集、逻辑控制、调节控制)和画面监控功能(与传统的PCL、DCS工控机相同),又具有智能控制功能(专家系统、模糊控制、神经元网络),硬软件配套集成,图形编程组态。每台加热炉控制点数:DI:32 DO:32 AI:72 AO:48

该系统分为两层自动化,即过程自动化和基础自动化组成以太网,基础自动化由BCS控制,该控制器用PLC框架结构,采用符合IEC1131-3标准的PLC编程语言进行编程,执行数据采集和控制的功能。过程自动化硬件采用普通PC,实现画面监控,系统软件开发并下装,人工智能运行等功能。智能工作站为系统的开发中心,开发全系统的常规控制、画面监视功能,并下装到相应站点运行。

二、控制系统功能描述:

(一)三段的温度自动控制、以及串级控制空气和煤气流量控制环。空气和燃料(煤气)控制环的动作是交叉并联方式。温度控制规律采用模糊逻辑方式。

(二)煤气流量前馈补偿(当煤气热值变化时)。

(三)空燃比控制,采用空气、燃料分别设有流量控制方式。全部流量控制规律均采用模糊控制方式。全部流量测量均有补偿。

(四)炉膛压力自动控制。采用模糊控制方式代替常规PID控制而使用调节时间最短,波动次数最少。

(五)热空气总管压力自动控制。

(六)冷煤气总管压力自动控制。

(七)三段煤气、空气压力降低时自动切断煤气,停止风机。

(八)预热器温度越限自动散放热风控制。

(九)其它检测和报警功能。

三、应用效果:

(一)炉温控制温度在设定值的±10℃内

(二)全自动运行率95%以上

(三)节能(煤气)20%左右,年创效益120万元