为了提高汽车燃料利用率,汽车必须轻巧,但性能强大也同等重要。为同时实现这两个方面的目标,现代的汽车面板大多采用金属表层和结构性粘胶底层结合而成,这两层需要通过感应粘接在一起。

然而,实现这一工艺并非易事,粘合剂要正常工作,其温度一定要恰到精准。为确保粘合剂高效发挥作用,菲亚特汽车(FIAT)开始使用FLIR热像仪为整个工艺过程提供自动反馈。

汽车粘接工艺需温控

汽车外饰的灵活性需要严格按照安全要求来控制,以最大限度确保驾驶员和行人的安全。目前,汽车行业为达到这些要求而优先选择的方式是:将轻型金属表面与化学成分精密粘接,使引擎盖边缘充满刚度,同时保持其中心的弹性。此方式有助于在保持汽车结构坚固性的同时维持汽车外饰构件的灵活性,发生事故时,可避免对行人造成伤害。

将这两种构件结合起来的工艺称为粘接。粘接塑料和金属时,粘合剂的温度必须在 150-180℃之内。现代的汽车制造商采用一种名为电磁感应的方法来获取所需温度。使用电磁铁时,导电物体(本例中为金属层)就会产生所谓的“涡电流”。金属的电阻导致热量产生。

金属部件在几秒钟内从室温加热到180℃

数秒内加热到180℃

构件的金属层通过传导被加热,数秒内温度就能达到所需要求。金属表面的热量可使结构性粘合剂达到预聚合温度,从粘态变为固态,从而在工艺过程中与金属层粘接。完成这道工艺所需时间会随着所用粘合剂类型和所需粘接处数量的变化而有所不同。一般情况下,从开始到结束所需时间约40-45秒。

然而,正如所有其他工艺一样,错误总是在所难免。如果因为某种原因,一个或多个粘合处的温度不在粘合剂正常工作所需的温度范围之内,例如太高或者太低,最后的构件就会出现问题。

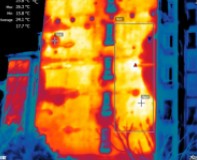

这张热像图中的每一个绿色方块代表一个测量点,在本例中为19,用户可以根据需要定义任意多个测量点。

计算机可将19个或更多位置的温度读数与预先确定的参数进行比较。若探测到温度值过高或过低,系统就会报警。Ricca称,用户可以轻松添加更多的测温点,他说:“这是一项很重要的功能,因为该系统设计灵活,能够进行调整,以便用于将来更多的车型。”

Ricca解释道,每一款新车型在粘接接头数量方面总是多于旧车型,“这使得可靠且具有成本效益的质量检查在保持高质量和高生产率方面成为一项更加重要的因素。利用菲力尔红外热像仪自动检查质量使这一目标成为可能。”

FLIR A系列检测精准可靠

FIAT正在寻找一种方法,以确保生产过程全面展开时粘合性能够发挥良好效果。总部设在意大利的Inprotec公司采用的方法是:使用FLIR A615热像仪进行质量测试。

Inprotec公司于1992年在米兰成立,成立之初主要致力于工业安全应用高科技设备的经销。不久,公司专业人员意识到热成像技术的发展潜力,于是该公司便成为FLIR产品的官方经销商。如今Inprotec集团不仅在意大利米兰设有办事处,而且在罗马、西西里、甚至是阿尔及利亚都有办事处。

可靠、精确的FLIR A615热像仪可检测到细微至0.05℃的温差,产生的热图像的分辨率为640 × 480像素。感应加热过程若没有达到所需温度则会自动报警,以警告操作人员。温度达不到要求时,粘接就会失败,该构件将作为不合格产品被丢弃。

Inprotec热成像部门的销售总监Robert Ricca对FLIR A615热像仪的质量非常满意,“菲力尔热像仪所提供的热数据正是我们这类应用所需要的。”

FLIR A615被安装在距离被测部件4米处,以便在部件装卸期间实现自动机械臂搬运。

Inprotec公司利用FLIR软件开发包,使用FLIR A615设计出了感应过程热量采集的界面。热数据存储在服务器上,可对汽车引擎盖生产质量进行追踪。公司技术人员将热像仪嵌在具有保护作用的硬外壳内,并安装了一台电风扇,防止烟雾模糊热像仪的镜片。热像仪距离所测构件4米,在装载和卸载过程中方便机器人手臂自动处理。通过用户友好的触屏用户界面,工厂员工可简单迅速地进行操作。

传输便捷,客户满意