杜克在其设施中确定了10,000多项资产,并计划为这些设备资产添加超过30,000个传感器,包括加速度计、温度传感器、油液分析传感器、热像仪和接近式探针。这些传感器增加了振动、轴承温度和油压监测等功能,还可监测变压器、溶解气体和发电机等其他资产的电磁特征。

据估计,该项75%的成本不在于软件或传感器,而在于将传感器连接到数据采集计算机的布线上。数据采集系统遍布该公司的各种设施,可连接多达30或40个硬连接的传感器。电缆必须从传感器连接到本地数据采集计算机;然后信号从NI数据采集设备无线传输到杜克能源的服务器。

为了采集振动信息,可能需要每秒捕捉10,000到 100,000个样本,持续几秒钟,才能对机器状况进行充分的测量。此外,杜克能源公司使用现场工厂服务器的组合来管理这些庞大的数据。每个工厂都有自己的OSIsoft PI服务器,该服务器可采集、存储和组织各种来源的数据。

这些服务器位于杜克的监控和诊断中心,其中 Instep的Prism模式识别和预测软件(用于机械解决方案)和GP Strategy的EtaPRO热状态监测软件可帮助识别与预期行为的偏差。在监测诊断中心内,这些软件工具由一个由五名技术人员组成的团队使用。

技术人员通过一个报警仪表板来了解设备是否发生某些意外行为。这样,他们就可以调查并筛选问题,以确定是否是真正的异常情况以及是否需要进一步调查。如果对异常进行标记,就会发送一个标准流程电子邮件来提醒相关的人员解决问题; 并以图形化方式向他们提供信息,指出偏差并提供初步诊断建议,以便操作员可以检查机器。

这些信息会发送到EPRI的资产健康管理系统,并与基于真实设备数据长时间编制而成的特征数据库(来自多个公司)中的所有已知故障进行比较来识别问题。然后EPRI通知杜克能源的专家进入 NI InsightCM Data Explorer(一款旨在帮助工程师快速定位、检查、分析和报告测量数据的联网软件)进行全面分析。

目前,杜克能源公司将其所有数据存储在内部服务器上,因为IT部门目前不开放使用云。迄今为止,杜克能源公司已能够处理使用这种方法所采集的庞大数据量。

杜克能源取得的成效

截至2017年3月,已有近30个工厂通过Smart M&D架构部署和管理近2000个CompactRIO系统。在这些工厂内,杜克能源公司借助自动化数据采集功能,让分析师可以将80%的时间用于分析,而不是数据采集;因此,分析结果更加可靠。

一年内,杜克能源公司的监测和诊断中心平均每天使用Prism发布两次通知;其中只有四分之一 警报需要采取纠正措施。这些警报为专家提供了依据,使其可以在成本最低的时候对设备进行计划和修理,例如,当设备计划进行维护而停机或需求较少时。

这些机器能够继续运行数周,使专家可以选择成本最低的时候安排维修。举个例子,尽管轴承存在故障,杜克能源公司仍然能够保持发电机运行三周,直至安排安全且适时的维修。

公司以前只能每年从数据点采集四个数据,而现在每五秒就能采集一次数据。并非所有的附加数 据都可以永久存储; 因此该公司通过管理协议来 决定什么时候丢弃哪些类型的数据,以实现更智能的数据存储。

四年来,杜克能源公司由于避免了故障带来的高昂成本,节省了高达130%的资金预算。该项目实施的第三年,杜克能源公司开始看到回报显著增加。该公司正在计算由于避免手动采集数据而节省的劳动力成本。由于系统会持续分析数据,因此可 大大减少操作员轮次,同时显著提高数据采集频率。数据不再是每个月采集一次; 而是每天采集数次,每周采集数TB的数据,从而可以在更频繁且一致地发现和跟踪问题。

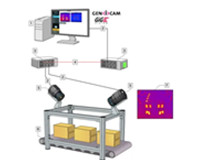

图2:基于网络的状态监测软件

(图片为NI InsightCM)

这一转变提高了可靠性并降低了运营成本,可帮助管理人员满足更高可靠性的需求,并通过提高分析能力来优化工作效率。

挑战

推出该解决方案必须克服许多挑战。