在下游,需要维护的一些最关键和最常见的部件是石油蒸馏装置、柴油加氢处理装置、流化催化裂化装置和硫回收装置中的泵和压缩机,以及原油装置中的预热机组。

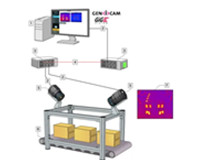

将来自潜在故障点的振动、温度和流量传感器的数据与生产和环境数据相结合,并将这些数据与预测模型相关联,炼油厂就能在问题出现之前预测部件是否可能出现故障。

好处

应用工业物联网驱动的预测性维护解决方案有助于石油和天然气公司获得巨大收益,包括:

▲提高资产可靠性并推动成本节约

物联网驱动的预测性维护解决方案有助于石油和天然气公司在设备故障对其公司的安全水平和利润产生重大影响之前进行预测。施耐德电气公司报告称,应用物联网支持的预测性维护解决方案可帮助公司节省400万美元。

▲提高运营效率

物联网驱动的预测性维护解决方案通过提高操作的灵活性和敏捷性来提高资产利用率和生产力。(来自物联之家)通过比较多种设备的运行数据,物联网解决方案有助于评估机器的利用率,确定最佳性能周期,并建立最佳实践,以改善整个油气供应链(从勘探到精炼)的性能。

▲减少环境足迹

虽然石油和天然气行业产生了29%的甲烷排放,但甲烷的温室效应是二氧化碳的86倍。仅在美国,由于泄漏,石油和天然气行业每年都会向环境中排放100万吨甲烷污染物。工业物联网帮助石油和天然气公司识别并减少管道泄漏,从而减少对环境的破坏。

挑战和局限性

尽管石油和天然气行业是预测性维护解决方案的最有希望和最成功的采用者,但仍有一些局限性使采用变得复杂:

▲将传统设备连接到物联网解决方案

石油和天然气公司多年来一直在使用诸如SCADA(监控和数据采集)这样的管理系统。然而,80%的传统设备连接到本地网络,并且不能跨TCP/IP网络运行。尽管有物理网关可以在传统系统和新协议之间转换,但集成挑战仍有待解决。

▲需要有足够数量的资产数据

为了进行可靠的预测,需要在机器的整个生命周期中收集传感器数据集,并指示可识别的故障。收集所需的数据量可能需要长达一年的时间,这可能会延迟解决方案的实施。

▲在网络覆盖率低的地区工作

石油和天然气作业需要多种多样的复杂资产,这些资产往往在网络信号差的偏远、难以进入的地区运行。通信网络中断可能会导致资产数据不可用或延迟可用,从而导致错过故障信号,并最终导致设备故障。

总结

物联网驱动的预测性维护可用于提高整个石油和天然气行业的设备可靠性,从勘探和开采开始,经过存储和运输,直到精炼和加工。美国能源部表示,将物联网驱动的解决方案应用于设备维护,有助于石油和天然气公司将产量提高25%,维护成本降低30%,设备停机时间减少45%。