当使用视频内窥镜测量任何关键性部件时,需要考虑两个因素:被测物体的尺寸和到物体的距离。这些关键因素会影响测量的准确性,因此在测量之前必须了解内窥镜的端部距离目标物体有多远。

使用现代视频内窥镜测量的优势

为了解决这个问题,现代视频内窥镜在测量开始之前,可以在实时图像中确定端部到目标的距离(或Z轴距离)。通过测量立体图像中所有像素的Z轴距离,视频内窥镜可以实时呈现这些距离的样本,同时还可在立体图像的任何区域加亮显示最多5个单独的Z轴值。这样有助于检测人员了解表面轮廓,并获得重要的细节,从而可以充满信心地完成测量。

这个特性可对叶尖间隙测量提供很大的帮助,因为视频内窥镜和叶尖间隙之间的角度会导致对间隙边界的错误感知。因此,叶尖间隙测量被视为深度或高度间隙测量。要进行这种测量,必须在已知表面上设置一个参照平面,并在垂直于这个平面的方向上进行测量。

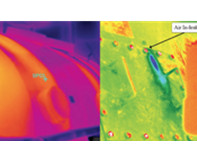

叶尖和发动机护罩间隙的2D立体图像和3D模型

要了解实际操作中的情况,请查看上面的图像。图像中显示了靠近发动机护罩的空压机叶片的2D立体图像和3D模型。图像使用奥林巴斯IPLEX NX工业视频内窥镜捕获,这款内窥镜可以在端部到目标距离不超过60毫米的范围内进行准确测量。

这里,参考面被定义在护罩的平面上。通过切换到3D模式,可以快速检查平面的方向是否正确。为了获得更清晰的视觉效果,可以添加颜色编码,如下图所示。

3D模型中的颜色编码表明表面上的点是否位于所定义的参照平面三角形的下方或上方。绿色:位于参考平面上;红色:位于参考平面的下方;蓝色:位于参考平面的上方。

正确定义了平面之后,测量叶尖间隙的操作就易如反掌。在上图中,所选像素到由三角形定义的参考平面的距离测量值为1.48毫米。

航空航天行业的检测对于安全、高效的空中飞行至关重要。精确的RVI测量功能,如:通过3D建模进行立体测量。