据悉,截至目前,国家“十二五”智能制造装备发展专项——“煤炭综采成套装备智能系统”支持的三个项目已进入实质运行和工业性试验中。

这三个项目是,陕煤化集团红柳林煤矿综采智能工作面、中国平煤神马集团研发的综采成套装备及智能控制系统、由太重煤机和山西焦煤西山煤电公司牵头承担的智能型千万吨级综采成套装备。

此外,目前,国内已有多家煤炭企业开展了数字化矿山建设。

神华宁煤集团将生产过程自动控制系统、企业管理信息系统、三维地理信息系统与决策分析系统相结合,建立了管控一体化的全矿井信息化系统。

河北开滦集团开展的全息数字化矿山建设以监控和预警为主,实现了井下重大危险源的检测、识别、预测和预警。

山西潞安集团的安全生产综合管理信息系统是我国第一套高度集成矿井地测、工程信息、安全监测信息、人员定位信息、综合自动化监控信息以及其他办公系统信息的三维可视化信息系统平台。

中国平煤神马集团的矿井综合自动化系统包括原煤生产主流程自动化子系统、安全保障装备自动化子系统、管控一体化信息系统,实现了煤矿安全、生产、决策支持和信息管理的一体化。

“智能矿山采用先进的信息感知、数据处理、网络传输、智能控制等技术,使煤矿生产、经营和管理的各个环节、各种要素实现数字化和可视化,各项业务流程程序化,实现采矿过程实时控制、矿山资源实时管理、矿山信息实时处理。”中国煤炭工业协会副会长刘峰说,“智能矿山建设是一个典型的多学科技术交叉领域,如今还处于起步阶段。”

2012年,受工信部委托,中国煤炭工业协会组织开展了煤炭行业首次两化融合发展水平评估工作。通过对85家煤炭企业评估样本数据的整理和分析,确定煤炭行业两化融合发展水平总体处于“中级阶段”。

国家“十二五”智能制造装备发展专项支持的三个项目

1、陕煤化集团红柳林煤矿综采智能工作面

红柳林煤矿智能化成套综采装备布置于5-2煤层15205工作面,工作面走向长度为3030米,工作面长度354米,平均采煤高度6.8米。该工作面配置了174台液压支架、1台采煤机、1套刮板运输机、转载机和破碎机、4台乳化液泵、3台喷雾泵;工作面生产班人员配置为13人。综采智能工作面实现了工作面设备的远程控制和工作面生产场景的三维逼真显现。

2、平煤神马综采成套装备及智能控制系统

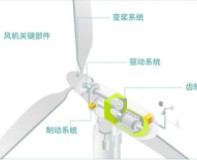

该系统主要包括综采成套装备智能控制系统,“三机”协同顺槽控制系统,“三机”协同地面监控系统,无线网络传输系统等。

通俗地说,就是将综采工作面所有设备组成一个系统,在井下顺槽的合适位置进行集中监控,同时将监控信息传至地面,在调度室显示各设备的运行状态,并采用3DVR技术模拟再现“三机”的位置,实现井下工作面的地面远程控制。

3、智能型千万吨级综采成套装备