Omnitron Sensors(以下简称:Omnitron)精心设计了一种适用于低成本、大批量市场的3D MEMS技术,以克服当前激光雷达(LiDAR)扫描镜的缺点。

据市场调研机构预测,到2026年,激光雷达光学子系统市场规模将持续增长到23亿美元。为了把握未来商机,Omnitron近日宣布已完成对创新的MEMS扫描镜的工艺验证。

MEMS扫描镜作为激光雷达中的一种新型光学子系统,需要满足高级驾驶辅助系统(ADAS)、无人机和机器人等应用对激光雷达提出的严苛要求。

据Omnitron称,其MEMS扫描镜可比当前远程激光雷达应用的其他MEMS扫描镜提供2~3倍的视场(FoV)。其步进扫描镜专为恶劣的高振动汽车环境及无人机应用而设计,其它供应商生产的激光雷达旋转镜无法满足这些应用的严苛需求。

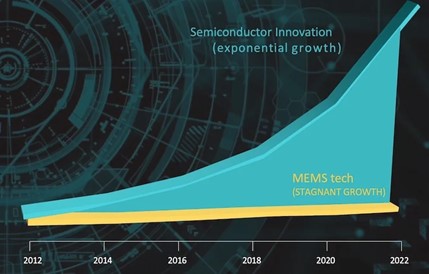

与半导体领域的创新相比,过去十年来MEMS技术的发展未能跟上步伐

MEMS拓扑创新一直停滞不前

Omnitron联合创始人、首席执行官Eric Aguilar认为,采用MEMS扫描技术解决当前的激光雷达挑战存在很大的市场机遇。要实现这一目标,意味着要拿出一种创新的MEMS方法,但该领域多年来一直停滞不前。

Aguilar回忆称,上个世纪90年代,汽车安全气囊率先采用MEMS加速度计,在十年前,应美盛(Invensense)创始人Steve Nasiri将第一颗ASIC与MEMS集成在一个低成本的封装中。“但从那之后,在大批量制造或突破性方面,MEMS领域就没有什么值得关注的创新了。”Aguilar说道。

Aguilar认为,当前激光雷达的问题在于它们无法满足下一代系统设计的需要。问题的核心在于其光学子系统(即反射镜和扫描器)存在的许多问题。这些光学元件尺寸太大、太脆弱,同时制造和维护成本也太高。

Aguilar表示,利用MEMS技术可以实现高成本效益、高可靠性的反射镜,不过,目前的MEMS技术还不能完全满足系统要求。“激光雷达客户反馈他们需要10毫米的光束直径,才能达到200米左右的探测距离。”他说,“但现在的MEMS反射镜的直径大多在1到2毫米左右。这就是为什么现在的激光雷达中MEMS还没有普及,因为,这需要构建非常大尺寸的反射镜,用现在的MEMS工艺很难做到。”

当前的激光雷达都存在的扫描镜问题

Aguilar表示,Omnitron的MEMS扫描镜技术优于音圈电机、旋转棱镜和高速扫描振镜等传统激光雷达光学子系统。这些传统方案速度更慢、更笨重、更昂贵,并且容易失效。

就这些技术而言,音圈电机技术存在一定的优势,例如其良好的反馈机制。这是一种强大的技术,可以应对振动和温度循环。这就是为什么音圈电机技术可以被用于空间通信系统。

Aguilar说,缺点是这种音圈电机子系统可能需要5000美元。对于需要500美元以下解决方案的汽车系统设计师来说,这显然令人望而却步。更糟糕的是,还需要多个音圈单元来覆盖整个视场,因为它们的视场通常不到十度。

当前的激光雷达扫描镜技术需要在成本、可靠性和视场中进行权衡

SCALA和旋转棱镜技术等替代方案,其本质上是在电机上安装一面镜子并使其旋转。一般来说,激光雷达都需要处理厘米级的精度。这意味着在200米范围内误差要小于5厘米。Aguilar说,这需要反射镜的表面平整度要达到纳米级。

实现表面平整度需要大量抛光,以便在反射镜初始校准时高度精确。不幸的是,当这些旋转系统的电机轴承开始抖动时,校准可能会丢失。只需要几微度的误差就会失去校准。而且,由于抖动是随机的,所以无法轻松地重新校准。

一种用于激光雷达的3D MEMS方案

鉴于当前激光雷达扫描镜技术面临的挑战,Omnitron开发了一种3D MEMS工艺,使MEMS扫描镜能够满足下一代激光雷达的需求。Aguilar说:“我们开发了一种3D MEMS处理器,从某种意义上说,它是MEMS领域的一种新拓扑,就像集成电路进入新的技术节点。”

Omnitron的方案构建了一种静电马达,它可以移动MEMS反射镜,并获得比目前市场上同类产品更大的单位面积力。Aguilar表示,Omnitron利用一种3D MEMS拓扑实现了这一目标,不过,更重要的是要确保其可制造性。

“我们已经进行了第三方工艺验证,这是可以实现的。”Aguilar说。

为了确保工艺简单、可制造,Aguilar表示他们的MEMS扫描镜没有使用金属弹簧。他说:“我们使用了硅基弹簧,它们的硬度是原来的一千倍,而且不会磨损。”

Aguilar说:“安全气囊传感器采用MEMS技术,是因为它们不会随着时间的推移而疲劳。这些应用需要器件能够在运行中进行数十万次循环,在整个生命周期内进行数十亿次循环。这就是为什么我们采用了MEMS工艺,并使用体硅微加工技术制造我们的反射镜和扫描器。”