2.6D自动化测量

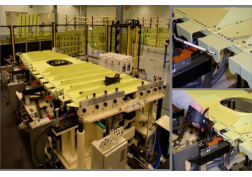

随着机器人,CNC等自动化加工设备的发展,要求设备之间的兼容性和通讯技术也越来越成熟。在此基础上,Leica激光跟踪仪也将应用领域再次扩展,通过和自动化系统的控制柜交互通讯,实现大尺寸空间的自动化测量。

这种新的工作模式主要具备以下特点:

生产线上工件质量自动化监测

- 快速扫描工件外形或触发测量

- 以激光跟踪仪精度进行测量,不依赖于生产线机器人或CNC机床的精度

充分利用已有的机器人系统和生产线进行系统升级

- 兼容导轨系统扩展测量量程

- 兼容通用机器人控制通讯标准协议,将生产系统升级扩展为在线检测系统

“便携”测量设备

- 激光跟踪仪位置相对于机器人系统独立,可实现完全的跟踪仪便携测量功能,根据需要变换位置

- 设备及T-系列测量附件随用随装,既可以自动测量也可以用作手动测量

2.1 实现方式

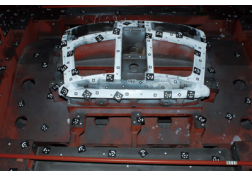

按照测量方式分类,有两种自动化的检测方式:触发测量(通过触发测头进行单点触测生成特征)和激光测量(通过激光测头进行扫描点云构建曲面比对和特征)。可以根据实际的应用方式选择加载测头的类型。

系统的连接及通讯示意图如下:

客户在操作过程中通过在电脑中编制并运行程序实现工件的自动测量,程序中可以包括特征测量,坐标系对齐,GD&T形位公差评价,SPC统计分析,报告等功能。

2.3系统精度

虽然在测量过程中应用了机器人和CNC机床,但是这些硬件仅仅是作为T系列产品的移动载体,其精度的好坏并不影响整个系统的精度,测量精度仍然取决于激光跟踪仪本身的精度。如T-Scan精度为:

空间长度测量不确定度 UL = 60µm (<8.5m);UL = 60 um + 4um/m (>8.5m)

综合测量不确定度 UR = 50µm (<8.5m)

UR = 50 um + 4µm/m (>8.5m)

US = 85µm+1.5µm/m

平面测量不确定度 UP = 80µm+3µm/m

3.总结

综上可知,Leica激光跟踪仪的6D测量附件极大的改善了航空应用中大尺寸工件的测量工具。其除具有车间现场手动操作的便携性能和方便性之外,还能够很好的和自动化测量设备相结合,完成大尺寸工件的自动化测量任务,确保测量效率和精度,在现场的大工件测量中具有很大的应用价值。