自从高效电机的出现,电机效率评估变得非常重要。主要问题是如何安全,准确,快速地获得所有工作点的电机或驱动效率。传统功率分析仪测试方法无法提供充分的测试结果。为了精确分析,所有电气,机械和物理信号必须高采样率同步采集,并可实时定制分析将数据传输到自动化系统,准确,快速地执行电动机和驱动器效率映射,以及各种类型高级分析。

典型和新测试方法对比

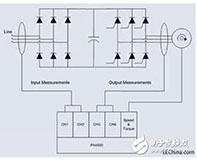

电驱动器用于各种应用,包括电动汽车,船用电机,高速列车,飞机电动轮驱动器和执行器,叉车和风能工业等。其关键在于安全,准确,快速地设计和测试整个传动系统所有工作点的最大效率。这包括逆变器,电机优化或逆变器和电机之间的匹配以及驱动策略,如图1所示。

逆变器和电机匹配越好,效率越高。为了改善逆变器和电机之间匹配,电机需要通过逆变器进行特性化,有时变频器可能需要改进算法来更有效地驱动电机。这只能通过分析传动系所有工作点的原始数据来完成。

电驱动系包含许多需要记录的信号,以便进行分析以提高效率。参考图2,信号包括高达1000伏的电池电压和高达几百安培的电流。逆变器产生高达+/- 1000伏的脉宽调制电压,通常为3相,有时更多,电流高达几百安培。扭矩传感器可以记录电机的扭矩和转速。通过电压和电流的测量,能够计算出电池和逆变器的电力功率,以及电机的机械功率。比率的计算产生了变频器,电机和整个电力驱动器的效率。通过比率可以得出电机,逆变器,电机以及完整电驱动系效率。

图 1. 简化电驱动系

典型测试方法

电池电压和电流通过数字万用表测量,逆变器的输出通常采用传统的功率分析仪进行测量,并且有时采用示波器来查看信号。为了测量机器输出,一般使用扭矩传感器和数据采集系统。不幸的是,传统测试有以下几个问题:

所有记录系统之间没有时间同步;因此,在同一时间点进行机械(转矩/速度)和电气(电压/电流)信号之间的比较是非常困难或几乎是不可能的

没有原始数据可用;因此,无法进行高级分析。

典型的功率分析仪每秒仅提供几次计算,无法反馈足够的信息给自动化/控制系统。

功率计在动态加载变化过程中不够可靠,需要进一步的测试和分析。

结果的验证是不可能的,因为没有原始数据可用,如果有任何问题,需要重新测试。

因此,对于问题和错误需要作出若干假设;并根据这些假设进行更改,然后重新测试,这是耗时且相当昂贵的。