通气差造成的腐蚀

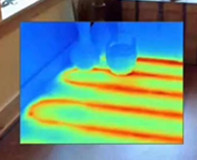

埋设管道铺设时跨过粘土与沙土,或跨过水泥路与石子路,由于土中的通气性的差异会造成氧气浓度的差异。此时,通气性差的氧气浓度较低,电位下降,就与氧气浓度高的地方产生电位差,造成通气性差的地方发生腐蚀。

通气差造成的腐蚀

埋设管道铺设时跨过粘土与沙土,或跨过水泥路与石子路,由于土中的通气性的差异会造成氧气浓度的差异。此时,通气性差的氧气浓度较低,电位下降,就与氧气浓度高的地方产生电位差,造成通气性差的地方发生腐蚀。

腐蚀的实际情况

根据以前在日本进行的LP煤气埋设管道的调查,因LP煤气的腐蚀造成的煤气泄漏与埋设年数关系为:比较快的1年以内,8年为高峰多发期,一直到20年左右都会发生。对于LP煤气设备来说,最多的是水泥/土壤系造成的腐蚀。因污水槽的漏水处,通气差等原因发生的腐蚀的报告,经过详细测定调查后,也发现主要成因还是水泥/土壤系造成的腐蚀。这是因为LP煤气埋设管道的配管长度比较短,发生问题的腐蚀大部分是水泥/土壤系造成的腐蚀。然而,水泥/土壤系造成的腐蚀并不一定是单独发生的,在通气差的情况下,可能并发因为通气差造成的腐蚀。实际上埋设管道上会发生各种各样的腐蚀,根据腐蚀程度来说,水泥/土壤系腐蚀占了主体。

根据LP煤气埋设管道的腐蚀环境的测定结果、没有防腐措施的裸管约70%与建筑物的钢筋等接触。包有防腐胶带的裸管以及有塑料防腐层的被覆管90%与建筑物钢筋有接触,大部分都是有腐蚀风险的。切断离建筑物约1米距离的埋设管道后,测量接地电阻(通电变化幅)时,煤气瓶侧的埋设管道设置电阻值会变大,说明水泥/土壤系造成的腐蚀电路被切断了。

但是,对于较多的大型建筑物,进入到建筑物内的埋设管道有很多,单切断一根管道并不能改善腐蚀情况。

调查腐蚀原因时,经常使用简便的管对地电位法。但是,通过管对地电位与最大腐蚀深度相比较的结果来看,由于实际埋设环境中各种各样的因素对电位的影响,并未发现管对地电位与腐蚀的危险性的关联,因此,不适合单用管对地电位来判断腐蚀。

Sanwa埋设管道腐蚀测试仪 (S-1)

本产品在判定埋设裸管是不是埋设在会因为水泥/土壤系的原因发生腐蚀的环境内的同时,可以测定裸管的腐蚀进度。