作者丨鼎阳科技 张贺阳

引言

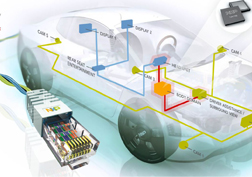

近年来,主要受信息娱乐系统,先进的驾驶员辅助系统(ADAS),动力传动系统和车身电子设备的推动,汽车的电气系统越来越复杂。每次性能的提高都需要更快的数据传输速率,由于当今车辆中的各种电子控制单元(ECU)之间需要共享大量的实时数据,车载以太网应运而生。

与同为汽车总线的CAN/LIN低速背板不同,车载以太网需要进行一致性测试,根据IEEE和OPEN 联盟的规定,车载以太网的物理层(PHY)根据速率被分为了百兆车载以太网(100base-T1)和千兆车载以太网(1000base-T1)。

1、难点与挑战

不论是100base-T1还是1000base-T1的测试,都涉及到多台设备协同工作,这对于产品的相互控制进行测试项的配置和数据的读写都有了更高的要求,对于公司的产品丰富度也是一个挑战。

对于自动化测试应用,能够稳定地自动捕获信号是一大挑战,工程师花费了数千小时来学习标准并且创建了自动化、重复性强的一致性测试。这些一致性测试软件可以根据IEEE/OPEN Alliance规范自动执行物理层测试。

车载以太网一致性测试常见测试项有:

l 基本的一致性测试

l 失真测试

l 回波损耗测试

2、一致性测试的必要性

新串行总线数据速率的更高要求

随着数据速率的提高,数据和时钟线之间愈发严重的偏移越来越难以在并行总线中解决,工程师们给出的解决方案是使用快速串行通道。

较新的串行总线结构正在迅速取代高速数字系统的并行总线结构,这些协议配有嵌入式时钟,可以实现简单路由以及每个引脚更高带宽的目标。

然而,这些串行互连也遇到了一些自身的问题,为了保持与较早的并行总线相同的总带宽,新串行总线需要增加其数据速率。

物理层元器件的影响不可忽视

随着串行互连的数据速率增加,从 0 逻辑电平到 1 逻辑电平的数据瞬变上升时间变短。这种较短的上升沿在传输线的阻抗不连续处会造成很大的反射,从而使远端的眼图效果变差。因此,在设计电路时不能再忽略物理层元器件如印刷电路板走线、连接器、电缆和集成电路封装带来的影响。

实际上,在很多情况下,芯片的速度已经快到使得物理层器件成为瓶颈。为了在整个通道中保持信号完整性,各种串行总线中大量使用了拥有良好的共模抑制比的差分电路。但与此同时,差分传输线加上高速数据的微波效应让工程师对新的设计和验证工具提出了需求。

我们迫切地需要一个测试测量解决方案,以便对高速数字互连中看到的复杂微波特性进行简单的表征,一致性验证应运而生。

车载以太网中更为严格的传输要求

与传统工业以太网相比,车载以太网仅需要使用1对双绞线,而工业以太网则需要多对,线束较多。同时,工业以太网一般使用RJ45连接器连接,而车载以太网并未指定特定的连接器,连接方式更为灵活小巧,能够大大减轻线束重量。

除此以外,车载以太网物理层需满足车载环境下更为严格的EMC要求,对于非屏蔽双绞线的传输距离需达到15m(屏蔽双绞线达40m)。面对如此严格的传输要求,业界统一了接口标准,也就是车载以太网物理层一致性验证的标准。

以太网控制器和物理介质连接的模块叫做物理层,在出厂之前,制造商必须验证以太网接口的一致性,确保接口的正确的电气性能。

不满足规范要求的产品可能会导致车载以太网信号质量恶化、通信异常,或导致严重EMC问题。