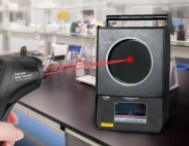

采访过程中记者了解到,手持测温仪用红外热电堆温度传感芯片和人们熟知的集成电路制造有很大差别,虽然它们有80%的工艺是相同的,但剩下20%不同的地方往往会成为其大规模生产的瓶颈。丁辉文告诉记者,热电堆红外传感器结构精细、设计严格。整套工序需要120多个步骤、38台主要设备。热电堆红外传感器采用MEMS工艺制造,有一定的门槛,这个门槛体现在,它是设计和工艺紧密结合的产物,即一个产品一套工艺,互换性不强,工艺的可移植性比较差导致它的生产不能轻易从一条线换到另外一条线。因此,如果只有设计能力,没有工艺与之配合,是不太容易做好的。要批量生产热电堆红外传感器,并且要保证很高的良率,就需要稳定成熟的MEMS产线做支撑,同时这条线有一定的放量能力。在国外,MEMS芯片做得比较好的都是IDM企业,即有自己的生产线,比如博世、ST。“目前,国内MEMS的代工线并不多,尤其好的代工线并不多。”丁辉文表示,“另外,热电堆红外传感器对封装也有一些特殊要求,传统封装厂认为热电堆红外传感器采用的TO封装并不是很难,但是若要质量稳定,并且生产规模大,封装过程同样会出现技术问题,若不解决,产品性能仍然不能得到保证。”

杭州晶华微电子有限公司总经理罗伟绍博士介绍,红外测温信号处理芯片作为红外测温仪的核心部件,ADC的精度与稳定性,直接关系到测量的准确性。红外测温信号处理芯片与红外热电堆传感器的适配校准是红外测温方案的关键。市面上不同厂家的红外传感器性能参数不一致,需要分别设计软件校准方案。大量实践表明:对传感器信号和环境温度补偿的软件算法的优劣,也显著影响测量的准确度和一致性,这需要多年的实际应用经验与临床验证积累。红外测温信号处理芯片产能还受限于晶圆厂、封测厂的产能,若他们的库存和复工率不足的话,会直接影响到下游芯片厂商的生产。为此,罗伟绍建议国家相关部门加大对供应链重要原材料、零配件的监测监管,确保成熟稳定的红外测温芯片产能,真正有实力的生产厂家才能够“有米下锅”,待企业产能稳定、市场稳定后,价格畸高和缺货现象就能得到有效遏制。

红外热成像芯片行业同样具有较高的准入门槛。范奇告诉记者,红外热成像芯片是综合了集成电路技术、敏感材料技术、MEMS技术等光、机、电多学科的集成技术,其设计及制造难度非常高,这也是为何全世界掌握该技术的公司较少的重要原因。非制冷红外焦平面芯片的制造对微桥设计与微加工工艺技术、焦平面批量生产、真空封装、焦平面测试技术、可靠性技术等环节都要求极高,要求具备成熟的工艺技术经验和基础条件。武汉高芯科技有限公司市场总监王海艳对记者说,红外热成像芯片整个工艺都需要在半导体制程洁净厂房里完成,这对厂商的考验可想而知,一般的小企业是不具备这个能力的。

红外测温芯片期待新突破

这次疫情给红外产业带来了巨大的市场机遇,极大提高了全社会对红外产品的认知和接受程度,同时对红外产品的质量、服务和成本也提出了更高的要求。范奇表示,红外热成像芯片的大趋势可分为高端装备应用和低成本应用两个方向。高端装备应用主要满足航空航天、空间遥感、态势感知等应用场景,提高分辨率是该类应用的主要发展方向,要求更大面阵的红外传感器提供更高速、更细腻的红外图像,满足高动态、大视场的应用需求;低成本应用则是从目前的工业应用进入到消费电子领域,满足如个人娱乐消费、自动驾驶等领域的应用,需努力实现产品的微型化和低成本化。

王海艳认为,未来最重要的是要让红外热成像产品成为人们“买得起,用得上”的东西。“因此,新材料、新工艺、新产品、新应用的开发,产业链各个环节成本的优化,红外热成像技术应用的教育普及等,都可以作为企业未来发展的新突破和新发展。”王海艳说。

“通过此次新冠肺炎疫情,我们看到了一个很大的传感器市场,那就是医用传感器市场,其中包括基因测序、测温等,其核心是传感器的精度以及和医疗器械、临床匹配度。”丁辉文向《中国电子报》记者表示,目前他们正在着手两个防疫科研攻关项目:一个是快速高精度核酸检测系统,能在5分钟左右就检验出是否带有新冠病毒,比现在的30分钟检测提速83%。另一个是采用微流控技术的高精度雾化器。他同时表示:“这一轮应用为红外测温传感芯片提供了一个很大的想象空间,催生了很多应用温度传感器的场景,比如,原来的门禁,不管是指纹识别还是面部识别的,都没有温度测量功能,经过这次疫情,很多客户要求把测温功能加到门禁中。有不少客户还希望手机中也增加温度测量功能,若那样的话,红外测温传感芯片市场将呈指数级增长。”