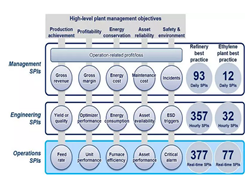

事故管理是至关重要的业务流程,有助于避免复杂化学操作设施中发生重大事故或导致重大事故的未遂事故。事故管理的主要目标是监督操作是否符合OSHA发布的“过程安全管理”条例中规定的关键指南——“健康安全性和环保(HSE)”指南。

横河电机的解决方案主要是通过工厂操作的三要素(人-工厂-过程)管理化学操作的安全风险。安全合规管理旨在确保符合内部和外部法律/法规的安全要求。

事故管理是横河电机全面集成运营管理解决方案RPO——生产指导系统的一部分(模块)。

■客户面临的挑战

1.确保安全合规性

事故及未遂事故的纸质报告和调查缺乏可见性和责任认定。

纠正措施和预防措施通常没有追踪记录。

工厂操作中HSE实践的相关信息分散在不同的系统中(多数为纸质)。

由于缺乏有效的监管措施,经常无法发现不合规行为。

■横河的解决方案

事故管理采用“报告、调查、结项”的工作流程。

利用这种模式,工厂工作人员能够追踪并管理整个工厂的事故/未遂事故、不合规情况,并且可以手动或自动生成事故/合规性报告。

主要特点:

基于最佳实践预先配置的事故调查工作流(从报告到结项)。

基于状态的执行批准工作流。

事故调查审查和批准的各阶段采用可配置的数据输入模板。

预先配置的风险评估模型。

预先配置的根本原因分析树型结构。

到期日邮件自动提醒、通知所有相关参与者。

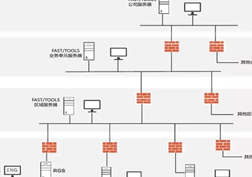

与EDMS集成,保留最新修改的控制文档。

完成用户操作的审计跟踪,更新事故调查信息/状态。

■用户获得的收益

追踪并监视用户的安全合规性。

1.符合OM实践

符合任务交接要求(交接时间)。

符合现行指令(SI)要求,即跟踪SI确认、SI到期。

符合计划的基本运营关注活动。

2.符合操作/安全规范

前10个最关键的报警和安全问题/偏离/忽视/覆盖事件自动记录到每个任务交接报告中。

监测过程偏离(超出数、最大/最小点击数、平均数)并自动记录到任务交接报告中。

3.操作可见性

工厂运行日常状态和生产KPI的综合指标指示盘。

轻松访问工厂的所有任务交接日志、指令、检查列表和事件,确保规划、操作和维护之间的有效协作。

4.提高生产率

整合、自动收集并分析多个系统的数据(SAP PM、PTW、历史记录、报警管理、LIMS等)。