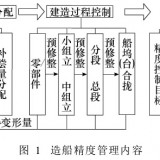

2. 3 智能无人化造船

将企业的全部生产经营过程(包括市场研究、经营决策、产品设计、加工制造、生产管理、销售及服务等)的所有软硬件综合为一个集成系统,含智能计算机、自动化装备和智能机器人等。

3、国内造船工艺装备发展状况

国内造船工艺装备研究开发有一个循序渐进过程,进入80年代,由于船舶建造进入国际市场,从而引发船厂大规模的技术改造,在大量引进国外先进造船工艺装备的情况下,激发了自主开发的热潮。但目前,我国舰船制造厂的关键工艺及装备与国外先进船厂相比,自动化程度低、设备老化、加工精度低。

3. 1 船板型材切割与加工

船用钢板的切割已从手工切割、光电跟踪切割发展到以数控切割为主,目前,数控等离子切割机已在我国大中型船厂得到广泛应用。国内生产的数控等离子切割机,已达到国际水平,并销往国外。

在型钢切割方面,国内船厂大多仍采用手工切割,再辅助以各种便携式半自动切割机,切割质量和效率都难以得到保证。目前,仅有少数大型骨干船厂引进了国外制造的型钢自动切割生产线。据报道,国内有关单位已开展了国产型钢切割生产线的研制,但目前尚未见在船厂实际应用。

在板材成形加工方面,对于曲率不大的板材采用常规的冷加工,而对于复杂线型外板仍都采用人工水火弯板工艺。国外已成功研制出线加热曲板加工自动化装备,并在船厂得到了应用。我国虽较早开展这方面的理论和设备的研究,但还没有成熟的该类设备。目前,由上海船舶工艺研究所、上海外高桥造船公司、上海交大组成的课题组,正在积极开展曲板成形自动化装备的研制,预计将在年内生产出样机。

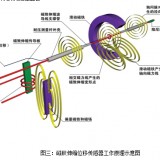

在型材冷弯方面,国内已研制成功数控肋骨冷弯机,其技术已达到国际先进水平,并出口到新加坡、越南等国。目前,上海船舶工艺研究所正在研制600 T数控肋骨冷弯机,这是我国目前研发的最大规格数控肋骨冷弯机,该设备将于明年交付上海江南长兴基地使用。

3. 2 船体装配

我国船厂目前采用的平面分段流水线均为国外引进,国内还无成熟的产品。曲面分段还是采用传统的在胎架上安装的方式。国外TTS公司研制的第一条流水线已安装在丹麦的奥顿斯船厂。该系统的单面焊接工作站能全方位倾斜,使其能在水平位置进行SA W单面焊作业。整个胎具的调整应用CAD系统的CNC数据进行。