船舶制造精度控制技术是以船体建造精度标准为基本准则,通过科学的管理方法与先进的工艺手段对船体建造进行全过程的尺寸精度分析和控制,以达到最大限度地减少现场修整工作量,提高生产效率。将精度控制技术应用于造船过程是现代造船模式的需要,也是实现精益造船的关键环节。与日本造船企业相比,国内船厂的制造设备水平远远领先于20世纪90年代的日本造船设备水平,但造船精度管理水平却远不及此时期日本造船的精度水平。究其原因,目前中国造船业的主要精力都集中在对现有订单的建造方面,而忽略了建造之外的其他问题。随着世界航运能力逐步趋于平衡,中国造船企业的目光势必要从“量”回归到“质”。同时,由于精度控制技术方面与先进国家有较大的差距,尺寸控制达不到设计的要求而导致建造周期延长,建造质量低等,降低了中国造船企业的市场竞争能力。开展造船精度管理研究势在必行。

1、造船精度管理的内容及实施步骤

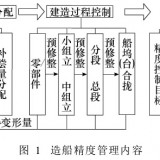

造船精度管理的内容按照实施的过程及推行的深度可分为:补偿量计算与分配、建造过程控制,以及精度标准的制定三部分,其内容如图1所示。补偿量计算与分配的原始数据来源于实际建造过程中的收缩量统计,对收集的收缩量数据进行数理统计,计算出不同制造因素下的补偿量数值,并将补偿量分配到制造过程中的每一道工序中,真正实现生产过程中补偿量代替余量,进行零余量造船;实际制造过程中需要对每一道工序制造结果进行测量,采取有效的控制手段,保证超出精度要求的变形量在下道工序前消失,并将测得的变形量数值输入收缩量收集的数据库;造船精度标准的制定和实施是船舶企业或行业的最终目的,科学的造船精度标准将会保证合理的精度控制目标的提出、科学的精度计划的制定,以及预防尺寸偏差的工艺技术措施的应用。

精度的控制与管理是造船技术中的一门综合技术,涉及到诸多学科领域。概括来讲,船舶制造精度管理技术的理论基础是数理统计、尺寸链理论,技术核心是尺寸补偿量的加放,管理内容是健全精度保证体系、建立精度管理制度、完善精度检测手段与方法、提出精度控制目标、确定精度计划和制定预防尺寸偏差的工艺技术措施。

2、补偿量的计算与分配

2.1 补偿量计算与分配的理论基础

补偿量的计算与分配分别以数理统计及尺寸链理论为基础进行。