这种方法在各造船工序的精度不高和余量补偿不能确定的条件下,是一种行之有效的工艺方法。例如,山东省新船重工公司精度管理技术水平处于起步阶段,分段(总段)制作前所有工序仍允许建造余量的存在,分段(总段)制作工序结束后采取预修整措施,具体做法为:利用全站仪等先进的测量工具对完工分段(总段)的总尺寸、水平度和垂直度等项进行测量,测量值与模型值进行比较,偏差大于精度标准±5nm的尺寸需要进行预修整,进而保证船台(坞)合拢工序的零余量。对30 000 t散货船建造成本进行数据统计,上述比较初级的精度管理技术对船厂生产的影响反映为以下几点:(1)钢材利用率提高0.3% ;(2)船台(坞)修割及矫正工时减少20%;(3)缩短船台(坞)使用周期5d。

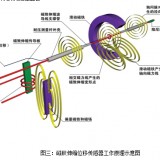

该造船企业准备将尺寸预修整工艺推广到整个造船过程的每一道工序中,并建立基于图3所示的造船动态精度控制系统,以进一步提高企业的生产效率,节约建造成本,提高市场竞争力。

4、精度标准制定

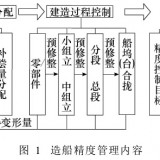

精度管理的实质是科学管理与先进制造技术的互相结合,制定有效的精度标准需要有成熟的工艺技术、先进的生产设备及科学的管理团队作为保障。张明华全面阐述了船舶建造精度管理计划、标准和实施方法,以及评估体系等问题,为国内造船企业不断提高市场竞争力指明了发展方向。精度管理系统的研发是一切精度管理研究的最终落脚点。SHOJITAIKECH I等建立了基于焊接收缩量评估的精度管理系统,该系统包括精度计划实施、精度评估等精度管理的各个方面,实现了一体化制造系统。G.W.John son等开发的SMAS( Structure Measurement and Analysis}法,利用普通消费级数码相机实现了测量、分析、图像显示及虚拟建造的一体化,在船舶分段建造的测量和精度控制方面起到了巨大的推进作用。

此外,造船精度标准必须考虑造船经济性因素。当船舶建造的某工序精度降低时,本工序的加工成本是减少的,但同时,也带来了下道工序修整成本的增加。选择合适的精度等级,就是要找到总成本最低的那个平衡点。

5、结语