汽车车厢内的大多数电子器件都需要在没有强制通风冷却的情况下,也能在高达 85°C 的环境中正常运行。产品鉴定中会要求证明即使在最高环境温度下,电路板上的所有元件和布线也不会出现过热。现有的高温测试方法采用热电偶,但这种方法耗时并且会遗漏潜在的热点。但是,热像仪可以捕捉到这些遗漏的热点,并成为了室温测试的最佳选择。室温测试会遗漏只有在高温环境中才会显现的热点。

但是,不建议将热像仪插入 85°C 的温控箱内,因为大多数此类热像仪在超过 70°C 的温度下会受损。将热像仪穿过温控箱玻璃前方也不是有效的做法,因为玻璃窗格会使目标器件的热像图失真。

我提出的解决方案是在一个对流温控箱中测试电子器件,虽然温控箱的门是打开的,但会用纸板和胶带盖住,只留下一个小开口,从而捕捉良好、干净的热像图。使用热电偶时,为了验证环境温度是否已达到 85°C,需要将热电偶放置在温控箱中非常靠近受测板的位置。热像仪的小开口不应该形成测试阻碍,确保热像仪能够在温控箱外捕捉热像图。

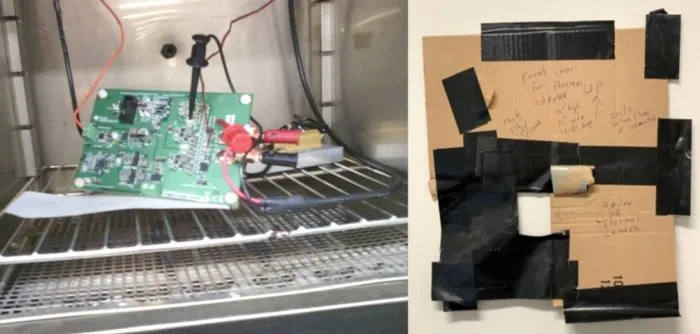

我找到一个旧的温控箱,下面只有加热线圈,没有风扇,仅依靠对流气流进行热传导(图 1)。此外,这个烘箱未配备可以在前门打开时将线圈关断的互锁功能。另一种可行的方案是使用较新的烘箱、断开风扇连接并破坏联锁功能,但不建议这样做,因为制造商的保修将失效。

在受测板的左侧是外部实验室电源的 14V 输入电源线,用于代表汽车电池电源。在受测板的右侧是温控箱内的电阻负载连接,旨在提供 920mV/22A 输出,用于代表应用负载。可以看到三根用于热电偶和输出电压检测(正/负)的监测线;这些线连接到万用表以监测温度 (Tektronix TX3) 和输出电压 (Fluke 87 III)。

此处采用 Blue M DV-12A(也称“重力烘箱”)温控箱,前门尺寸为 12 x 12 英寸(深 12.5 英寸),在测试过程中用挡板覆盖住(如图 1 所示)。类似的烘箱很容易买到,价格在几百美元左右。挡板上的方孔位置需确保外部热像仪 (Flir E75) 可对准受测板上温度最高的区域。

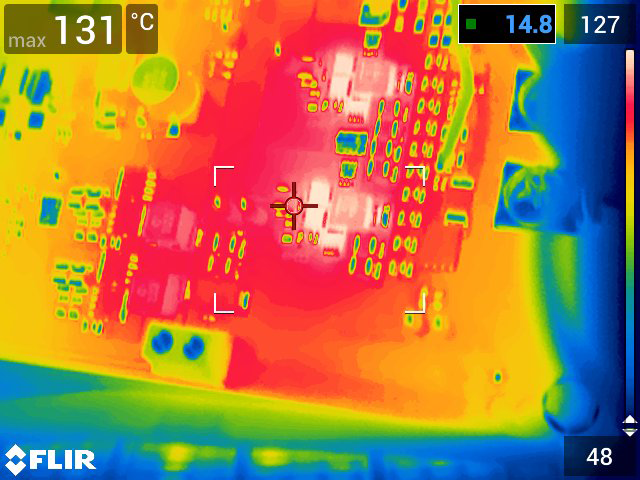

测试过程中,受测板通过 14V 电源供电(电流消耗约 2A),用挡板覆盖住温控箱门。温控箱线圈开启,热电偶上的目标温度设置调节为 85-87°C。整个运行过程大约耗时 30 分钟,拍摄了三张热像图,拍摄间隔五分钟,旨在验证是否确实达到了热稳定状态。此外,还监测了实验室电源的输入电流来验证这一稳定状态。由于转换器中的传导损耗随着温度升高而增加,因此在运行期间电流消耗按预期增加了约 1%。图 2 所示为最终热像图。

图 2 最终热像图显示运行结束时的最高温度为 131°C。请注意 FET 右侧绿色的热电偶图像

在整个运行期间监测到的输出电压保持在 919mV。在运行过程的最后 15 到 20 分钟内,随着温控箱线圈的开启和关断,热电偶读数在 85°C 和 88°C 之间变化。在九分钟的时间跨度内重复拍摄的热像图(最高温度相同)证实已达到热稳定状态。

为了验证环境温度监测情况,过程中同时采用了两个热电偶来监测环境温度:一个如图 2 所示,另一个位于受测板下方但靠近受测板。两个热电偶监测的读数差异在 1°C 内。为了进行额外验证,可重复此过程,即在温度最高的 FET 上粘接热电偶,其最高温度比热像仪检测到的温度低 4-5°C。这还表明热像仪将捕捉热电偶遗漏的热点。

总体而言,本文展示了汽车应用中一种成本增加适中(假设可以使用现有热像仪)但更全面的环境高温测试方法。这种方法可以发现早期方法所遗漏的热失控情况。由于不必粘接多个热电偶,因此可以节省成本;即使需要购买二手对流烘箱,也可以通过节省的成本来轻松覆盖这一支出。