所谓设备动平衡故障是指旋转机械的转子部件的质量相对于旋转轴的轴心发生偏心时所引起的离心振动异常。由此可知现场动平衡试验的目的就是解决质量不平衡问题,由于通常情况下转子质量不便减少,故而只能通过在质量偏轻的位置增加适量重物块的方式来解决不平衡问题。

关键字:转子动平衡,单平面影响系数法,VC63F

动平衡原理:

在选择的工作转速下,转速需恒定,通过试验获得试加重的振动影响系数,根据影响系数在算出应该加的的平衡重量和平衡角度。

动平衡试验:

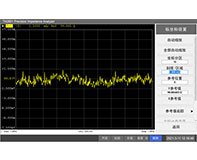

本次实验采用胜利仪器的VC63F双通道动平衡仪,它具备多种动平衡方法,包括单平面影响系数法、双平面影响系数法、谐分量法;同时具有频谱分析图和实时波形图以及特征值提取等,能满足绝大部分旋转机械的动平衡计算。同时,也可为专业人士诊断其它常规故障提供数据支撑,如可以通过特征频谱值(1/2倍频、1倍频、2倍频...)初步判断一些其它故障,如不对中、松动、摩擦、油膜窝动等故障。

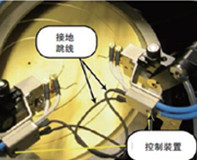

接下来进行对转子试验台进行动平衡修正试验。我们对转子试验台进行单平面影响系数法的动平衡计算,这种简单的动平衡方法能解决大部分的动平衡问题。图1,主要测量工具为VC63F动平衡分析仪一台、振动传感器一只、光电转速传感器一只、配重螺丝若干。

图1

实验步骤如下:

1.贴反光纸(可缠绕黑胶带增加反光纸的辨识度),安装光电传感器,指示灯灭代表反光纸反光到传感器成功。

2.振动传感器安装,本例使用位移传感器,用户需在仪表设置页选择对应的传感器类型为位移。

3.运行转子台,用户切换仪表页面到单平面影响系数法,此时可以获取当前振动值和振动相位值。

4.停止转子台,试加质量块,通常加一个螺丝在0°位置(反光纸所在位置为0°)

5.在此运行转子台,可以获得加重后的新振动和相位。

6.根据上述3个条件可以计算出需要加重的数量和角度,加重的角度为旋转反方向。

图2图3可知,试加重为0°位置加一个螺丝的重量块,其试加重后的振动由原来的41um∠334°变化为32um∠350°,根据这部可以得出影响系数(仪表未显示该系数),通过该影响系数可以计算获得,最终需在56°的位置加重2.5个螺丝的重量块,通过动平衡修正后,振动幅值由原来的29.9um减少到试验后的8.1um,这大幅度的减少了试验台的振动值。大大提高了旋转机械的使用寿命。

图2

图3

小结

单平面影响系数法,能满足在大多数情况下,减少由于质量不平衡引起的机械故障几率和程度,为工业生产、机械加工领域提供数据帮助,在一般工业企业有较大的推广价值。

参考文献:

[1] 杨建刚.旋转机械振动分析与工程应用.中国电力出版社,2007(7).

[2] 陈江.沙德生.火电厂设备精密点检及故障诊断案例分析,2013(1).